Abstract

Sie lesen einen Fachartikel aus der GIESSEREI 02/2019. Die aktuelle Debatte um Luftreinheit und Fahrverbote in Innenstädten verleiht dem Thema Elektromobilität eine zunehmende Bedeutung. Diskutiert werden unterschiedlichste Antriebskonzepte für elektrisch betriebene Fahrzeuge. Gemeinsam haben alle diese Konzepte, dass im Interesse von Fahrdynamik und Reichweite die Fahrzeuggewichte reduziert werden müssen, um die Gewichte von Akkumulatoren zu kompensieren.

Eine wesentliche Forderung bei der Umsetzung der Elektromobilität ist, dass automobiler Leichtbau bezahlbar bleiben muss. Die Automobilindustrie nutzt derzeit verschiedene Technologien, um das Gewicht von Karosserien zu reduzieren. Pressgehärtete Stahlbleche mit sehr hohen Festigkeiten ermöglichen eine Reduktion der Blechdicke und leisten damit einen Beitrag zur Senkung der Fahrzeuggewichte. Im technologischen Wettbewerb dazu steht eine andere, ebenfalls seit vielen Jahren eingesetzte Methode, die Verwendung von druckgegossenen Strukturbauteilen aus Leichtmetall. Zu diesen Strukturbauteilen zählen unter anderem Türen, Heckklappen, Federbeinaufnahmen, Längs- und Querträger, Instrumententafelträger und diverse Chassis-Komponenten.

VON INGOLF SCHRUFF, WIEHL

Ursprünglich nur in Fahrzeugen der oberen Preiskategorien verbaut, finden im Druckgießverfahren gefertigte Strukturbauteile auch zunehmend in Fahrzeugen der Mittelklasse Verwendung. Damit sich diese hochwertigen Bauteile im ökonomisch-technologischen Wettkampf gegen beispielsweise pressgehärtete Stahlblechteile durchsetzen können, benötigt die Druckgießindustrie leistungsfähige Formen, in denen sie in der geforderten hohen Qualität kostengünstig gefertigt werden können.

Strukturbauteile und gießtechnische Besonderheiten

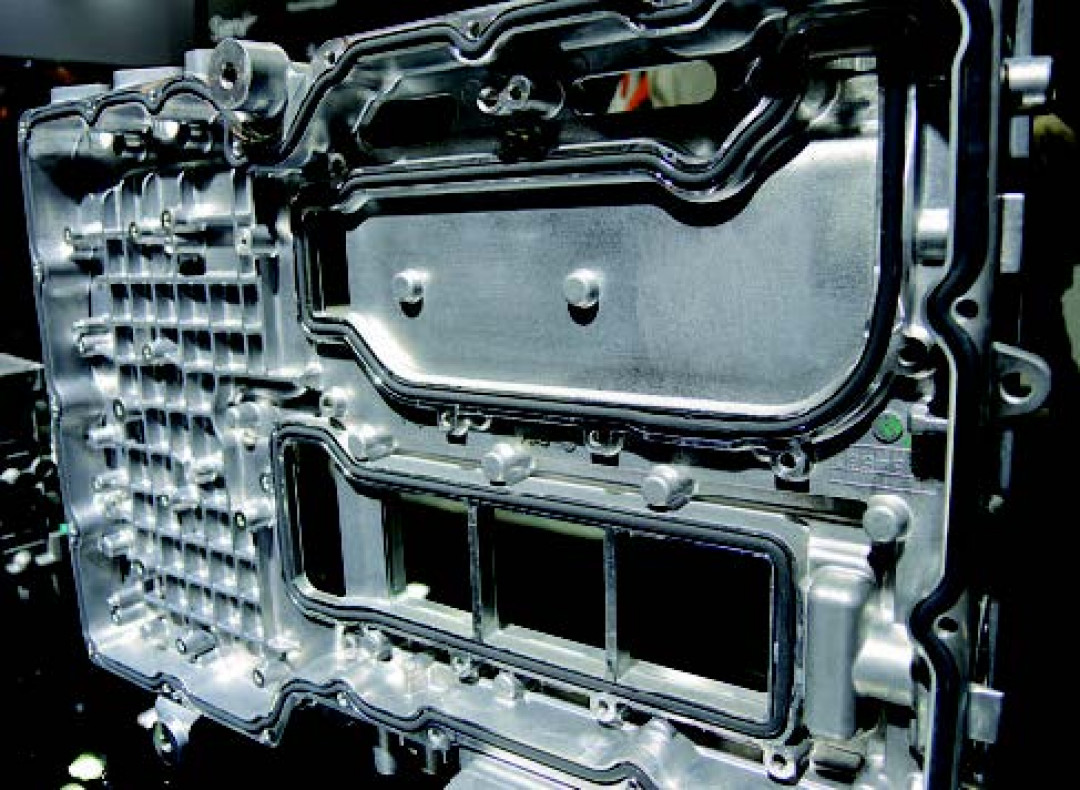

Während mit zunehmender Verbreitung der Elektromobilität die für Verbrennungsmotoren typischen Gussteile wie Motorblock oder Kupplungs- und Getriebegehäuse nach und nach an Bedeutung verlieren könnten, gehen viele Experten davon aus, dass in den kommenden Jahren jedoch weiterhin ein großes Potenzial für den Einsatz vielseitiger Druckgussprodukte gegeben sein wird. Hierzu werden neben den bereits zuvor genannten Strukturbauteilen besonders auch dünnwandige Batteriegehäuse zählen. In diese können sogar als gießtechnische Besonderheit die notwendigen Temperierkanäle direkt integriert werden [1]. Weiteres Potenzial für Druckgusskomponenten, wenn sie auch nicht zu den klassischen Strukturbauteilen zählen, ergibt sich in neuen Komponenten aus dem Antriebsstrang batteriebetriebener Elektrofahrzeuge, beispielsweise bei Rotoren und Statoren oder bei Gehäusen von Elektromotoren [1, 2].

Viele Strukturbauteile und Batteriegehäuse sind typischerweise sehr großformatig und weisen gleichzeitig geringe Wandstärken auf. Sie erfordern somit für die Fertigung im Druckgießen lange und zugleich flach gestaltete Fließwege, über die die Formen gefüllt werden. Um zu vermeiden, dass es bereits während der Formfüllung zur Erstarrung des Gusswerkstoffs kommt, arbeiten zahlreiche Gießereien mit erhöhten Gießtemperaturen und sehr hohen Strömungsgeschwindigkeiten. Diese Maßnahmen haben jedoch erhöhte mechanische und thermische Beanspruchungen der Formen zur Folge, die das Auftreten von Schädigungen wie Auswaschungen und Temperaturwechselrisse stark begünstigen. Um diesen deutlich höheren Beanspruchungen Stand zu halten, benötigen geeignete Warmarbeitsstähle verbesserte Eigenschaften in Bezug auf Anlassbeständigkeit, Warmfestigkeit, Warmzähigkeit sowie Ermüdungsfestigkeit.

Zahlreiche Rippen geben den Strukturbauteilen ihre notwendige Stabilität. Diese bedingen jedoch entsprechende Vertiefungen innerhalb der Formeinsätze. Die damit verbundene Kerbwirkung muss durch eine hohe Zähigkeit des verwendeten Formenstahls kompensiert werden. An die Oberflächenqualität der Sicht- und Montageflächen von Strukturbauteilen werden höchste Anforderungen gestellt. Sinnvollerweise werden daher für die benötigten Formen Warmarbeitsstähle mit höchster Temperaturwechselbeständigkeit eingesetzt, um die Bildung der netzwerkartig ausgebildeten Temperaturwechselrisse spürbar zu verzögern. In begrenztem Maß kann eine Steigerung der Härte die Temperaturwechselbeständigkeit positiv beeinflussen, da eine Härtesteigerung sowohl die Zug- als auch die Ermüdungsfestigkeit steigert. Zugleich ist aber unbedingt zu berücksichtigen, dass zugleich die Zähigkeit des Stahles abnimmt und das generelle Rissrisiko steigt. Daher sollte zum Beispiel bei einer Form aus dem Warmarbeitsstahl vom Typ 1.2343 die Härte nicht ohne Rücksprache mit dem Werkzeugstahlhersteller auf über 47 HRC eingestellt werden. Allerdings ermöglicht der Sonder-Warmarbeitsstahl CS 1, dessen Eigenschaften nachfolgend unter anderem beschrieben werden, bei Druckgießformen eine Härte von bis zu 54 HRC, was zu einer weiteren Verbesserung der Temperaturwechselbeständigkeit führt. Konkrete Anwendungsfälle dieses Sonder-Warmarbeitsstahles sollten jedoch mit dem Hersteller im Detail abgestimmt werden.

Eine gießtechnische Möglichkeit zur Vermeidung ungewollter Temperaturwechselrisse bietet das Minimalmengen-Sprühen. Der Einsatz diverser Liter, zumeist wasssergebundener Trennmittel beim konventionellen Aufsprühen des Trennmittels führt über die Verdampfung des Wassers zwangsläufig zu einer schnellen, starken Abkühlung an der Formoberfläche. Im Verlauf der Lebensdauer einer Form führen die mit jedem Gießzyklus verbundenen Temperaturwechsel zur thermischen Ermüdung des eingesetzten Warmarbeitsstahles. Als Folge bilden sich die bekannten netzwerkartig ausgebildeten Temperaturwechselrisse auf den beaufschlagten Oberflächen der Formkavität (Bild 1). Beim Minimalmengen-Sprühen entfällt die Wasserverdampfung und damit die rasche Abkühlung der Formenoberfläche. Die mit dem Gießvorgang eingebrachte Wärmemenge muss aber dennoch bei jedem Gießzyklus abgeführt werden. Dies gelingt nur, wenn das innere Kühlsystem auf diese veränderte thermische Situation angepasst wird. Zu diesem Zweck werden üblicherweise zahlreiche weitere Kühlkanäle, vor allem Punktkühlungen, von der Rückseite in die Form bis nahe an deren Wirkfläche eingebracht. Die zahlreichen Kühlkanäle intensivieren die in den Formeinsätzen aufkommenden Spannungsspitzen erheblich. Trotz verstärkter innerer Kühlung beobachten viele Druckgießer einen deutlichen Anstieg der Formentemperatur gegenüber konventionell gekühlten Formen.

Empfohlene Warmarbeitsstähle für Druckgießformen für Strukturbauteile

Für das Druckgießen kommen nur Warmarbeitsstähle zum Einsatz, die nach dem Elektro-Schlacke-Umschmelzverfahren oder einem vergleichbaren Verfahren erzeugt worden sind. In Tabelle 1 sind die chemischen Zusammensetzungen von wesentlichen Warmarbeitsstählen für Druckgießformen zusammengestellt.

USN und RPU sind seit langem bewährte Warmarbeitsstähle, die in ihrer chemischen Zusammensetzung den international genormten Werkstoffen 1.2343 bzw. 1.2367 entsprechen [3]. Gebrauchswichtige Eigenschaften wie Zähigkeit und Temperaturwechselbeständigkeit sind jedoch nicht allein durch die chemische Zusammensetzung, sondern auch durch die Sorgfalt der Ausführung (z.B. Legierungslage in der Normspanne, Verformungsweg beim Schmieden, Wärmebehandlung usw.) festgelegt. Daher können sich auch Stähle mit genormter Legierungslage qualitativ unterscheiden. USN zeichnet sich durch eine gute Zähigkeit und RPU durch eine gute Warmfestigkeit aus. Die von der Firma Kind & Co. speziell entwickelten Sonder-Warmarbeitsstähle TQ 1, HP 1 und CS 1 basieren auf dem Prinzip höchster Reinheit. Nicht nur ihre Gehalte an Phosphor und Schwefel, sondern auch ihre Gehalte an versprödend wirkenden Begleitelementen sind deutlich reduziert. Dadurch sind in diesen drei Stählen ein besonders hohes Zähigkeitspotenzial und gleichzeitig hohe Warmfestigkeit vereint. Eine detaillierte vergleichende Eigenschaftsbetrachtung der aufgeführten Stähle erfolgt im Anschluss.

Die zuvor beschriebenen besonderen Beanspruchungen von Druckgießformen für Strukturbauteile, gerade beim Einsatz des Minimalmengen-Sprühens, sowie die besonders hohen Anforderungen an die Oberflächenqualität der gefertigten Strukturbauteile erfordern immer häufiger Warmarbeitsstähle mit erhöhter Warmfestigkeit bei zugleich hoher Warmzähigkeit und Temperaturwechselbeständigkeit. Eine erfolgreiche Auswahl der für die Formen vorgesehenen Warmarbeitsstähle bedarf daher einer genauen Betrachtung der wesentlichen Werkstoffeigenschaften. Gründliche Kenntnisse des Anlassverhaltens (Bild 2) der Stähle sind nicht nur für die sachgerechte Wärmebehandlung der Formen eine grundlegende Voraussetzung. Die aus solchen Grafiken ablesbare Anlassbeständigkeit ist gerade für thermisch hoch beanspruchte Formen von Bedeutung, da sie den Widerstand gegen ungewolltes Erweichen aufgrund der betriebsbedingten Erwärmung definiert. Die Anlassbeständigkeit dieser Stähle nimmt in der Reihenfolge USN, HP 1, TQ 1, RPU, CS 1 zu.

Wie anfangs beschrieben, unterliegen gerade Druckgießformen für Strukturbauteile besonders hohen thermischen und mechanischen Beanspruchungen. Eine hohe Festigkeit der Stähle bei den Arbeitstemperaturen der Formen ist daher für deren Leistung essenziell. Bild 3 stellt als Maß der Festigkeit die im Zugversuch bei steigenden Prüftemperaturen ermittelte Dehngrenze Rp0,2 dar. Die Dehngrenze als Maß der Festigkeit fällt mit steigender Prüftemperatur (entsprechend steigender Arbeitstemperatur der Formen) deutlich ab. Bis zu einer Prüftemperatur von ca. 350 °C unterscheiden sich diese Stähle noch nicht signifikant. Bei weiter steigenden Prüftemperaturen werden die Vorteile von TQ 1, HP 1 und CS 1 gegenüber Standardstählen wie USN oder RPU jedoch immer deutlicher.

Die Betrachtung der Formenbeanspruchung im Kontaktbereich zum Gusswerkstoff, gerade auch unter Berücksichtigung des Anstiegs der Formentemperatur beim Minimalmengen-Sprühen, verdeutlicht die besondere Eignung der Stähle HP 1, TQ 1 und CS 1 für derartige Formen. Der neue Sonder-Warmarbeitsstahl CS 1 bietet aufgrund seiner besonders hohen Warmfestigkeit und zugleich sehr guten Zähigkeit die Möglichkeit, höhere Härtewerte in Druckgießformen einzustellen und den erhöhten thermischen und mechanischen Beanspruchungen bei gesteigerten Formtemperaturen Stand zu halten. Die im Zugversuch ermittelte Brucheinschnürung Z kann ebenfalls als Maß für die Zähigkeit eines Stahles angesehen werden. Bild 4 verdeutlicht die besonders hohe Zähigkeit der Stähle HP 1 und TQ 1 aber auch CS 1, gerade bei erhöhten Temperaturen.

Die verantwortliche Eigenschaft der Warmarbeitsstähle für den Abtransport der mit jedem Gießzyklus eingebrachten Wärmemenge in das innere Kühlsystem der Form ist die Wärmeleitfähigkeit. Eine hohe Wärmeleitfähigkeit kann zu einer Reduzierung der Zykluszeit beitragen. Zudem kann sie über einen Abbau lokaler Temperaturspitzen thermisch bedingte Spannungen innerhalb der Formeinsätze reduzieren. Die Werte der Wärmeleitfähigkeit der hier beschriebenen Stähle sind in Tabelle 2 enthalten.

Korrosion in Druckgießformen Mit zunehmendem Einsatz des Minimalmengen-Sprühens ist ein bislang beim Druckgießen nicht störend aufgefallenes Phänomen in den Blickpunkt von Schadensanalysen gerückt, die Korrosion in Kühlkanälen der Formen. Im Bemühen um die Kompensation der entfallenen Verdampfungskühlung werden häufig zusätzliche Kühlbohrungen in die Formen eingebracht, Punktkühlungen werden von der Rückseite der Formen bis wenige Millimeter an die Wirkfläche der Formen herangeführt. Leistungsstarke konturnahe Temperiersysteme innerhalb der Formeinsätze bilden die Grundlage für ein erfolgreiches Minimalmengen-Sprühen [4].

Wasser ist das am häufigsten eingesetzte Temperiermedium in Druckgießformen. Mit einem Massenanteil von Chrom von ca. 5 % ist keiner der für Druckgießformen einsetzbaren Warmarbeitsstähle gegen die Korrosion durch Wasser beständig. Eigene Untersuchungen an Druckgießformen, bei denen es zu Kühlwasserleckagen gekommen war, zeigten die bedeutende Rolle der Korrosion in den Kühlkanälen auf. Eine systematische Untersuchung zum Korrosionsverhalten von Warmarbeitsstählen [5] stellte die möglichen Korrosionsformen in wasserdurchströmten Kühlkanälen dar. Der örtlichen Korrosion, ähnlich der Lochfraßkorrosion, kommt dabei eine besonders schädliche Bedeutung zu. Im Kühlwasser enthaltene Halogenide wie z.B. Chlor (Cl-) begünstigen diese Korrosionsform. Während sich an den korrodierten Stahloberflächen nur kleine Poren erkennen lassen, dehnen sich die Korrosionsdefekte schnell tief in den Stahl aus. Unter der Einwirkung thermischer und mechanischer Spannungen können sich von diesen Korrosionsporen schnell Risse ausbreiten, aus denen letztlich Kühlwasserleckagen resultieren (Bild 5). Ein hohes Zähigkeitspotenzial der eingesetzten Warmarbeitsstähle kann dazu beitragen, den Fortschritt der korrosionsinduzierten Risse zu verzögern, nicht aber die Korrosion verhindern.

Im Interesse einer Eingrenzung des Korrosionsrisikos sollte die Härte nicht bis auf die maximale Höhe eingestellt werden, da die hier beschriebenen Warmarbeitsstähle im Bereich des Sekundärhärte-Maximums höchste Sensibilität gegenüber Korrosion aufweisen [6]. Zudem weisen die Stähle im Bereich des Sekundärhärte-Maximums ihre geringste Zähigkeit auf. Das Risiko derartiger Korrosionsschäden lässt sich durch verschiedene Maßnahmen begrenzen:

- Einsatz hochwertiger Bohrwerkzeuge beim Einbringen der Kühlkanäle. Riefen auf den Wandungen der Kühlkanäle sind Kerben, die der Korrosion Vorschub leisten,

- Ausgeprägtes Kühlwassermanagement. Kontrolle der Cl –Konzentration im Wasser,

- Einsatz eines geschlossenen Kühlwasserkreislaufs,

- Zusatz von Korrosionsinhibitoren,

- Vermeidung höchster Härte.

Zusammenfassung

Im Druckgießprozess erzeugte Leichtmetall-Strukturbauteile werden mit zunehmender Elektromobilität immer mehr an Bedeutung gewinnen. Die Anforderungen an die Oberflächenqualität, besonders bei sichtbaren Flächen oder Montageflächen, sind bereits hoch und werden weiter zunehmen. Die Minimalmengen-Sprühkühlung kann erheblich zur Verbesserung der Oberflächenqualität der Gussteile beitragen, erfordert jedoch stark modifizierte innere Kühlungen (z.B. zahlreiche punktuelle Stichkühlungen bis nahe an die Gravur). Die höhere Temperatur in der Randschicht der Gravur sowie die geringen Abstände zwischen Kühlung und Gravur erfordern Warmarbeitsstähle mit hoher Warmfestigkeit und zugleich hoher Warmzähigkeit, wie sie die speziell entwickelten Sorten TQ 1, HP 1 und CS 1 aufweisen. Bei geringen Abständen zwischen Kühlung und Gravur steigt das Risiko korrosionsbedingter Leckagen. Eine hohe Zähigkeit trägt dazu bei, dass sich korrosionsbedingte Spannungsrisse deutlich langsamer im Stahl ausbreiten. Ein sorgfältiges Kühlwassermanagement wird dringend empfohlen.

Literatur

[1] Giesserei 105 (2018), [Nr. 4], S. 84 – 94.

[2] Renault Groupe [online]: http://media. renault.at/?avct=508&tab=media& id=13971. (Zugriff am 23.11.2018).

[3] DIN EN ISO 4957: Werkzeugstähle, Beuth Verlag, Berlin 2001.

[4] Giesserei 105 (2018), [Nr. 11], S. 34 –41.

[5] Schruff, I.; Gümpel, P.: Corrosion – An Often Neglected Phenomenon in Hot-work Tools, Tagungsband 10th TOOL Conference 2016 – TOOL 2016, Bratislava, 04.-07.10.2016, S. 95 – 103.

[6] Arlt, N.; Fleischer, H.-J.; Gebel, W.; Grundmann, R.; Gümpel, P.: Stand und Entwicklungstendenzen auf dem Gebiet der nichtrostenden Stähle. Thyssen Edelst. Techn. Ber., 15 (1989) 1, S. 1 – 39.

Schlagworte

AutomobilindustrieDruckgussEisenFertigungGussGussteileLeichtbauStahlVerlagWerkstoffe