Er führt zu Kabelbruch in Handys und Defekten an Flugzeugturbinen: der Kirkendall-Effekt. Dieser sorgt dafür, dass Verbundstoffe porös und instabil werden. Damit die Defekte besser kontrolliert werden können, möchte Prof. Dr.-Ing. Bettina Camin herausfinden, wie sich die Porosität entwickelt. Als erste Wissenschaftlerin beobachtet sie in einem Forschungsprojekt an der Hochschule Bremerhaven die Leerstellen im Material in Echtzeit, während diese entstehen. Kürzlich hat sie dafür ihr Labor verlassen und Versuche an der Großforschungseinrichtung European Synchrotron Radiation Facility (ESRF) in Grenoble durchgeführt. Finanziert wird das Projekt von der Deutschen Forschungsgemeinschaft (DFG).

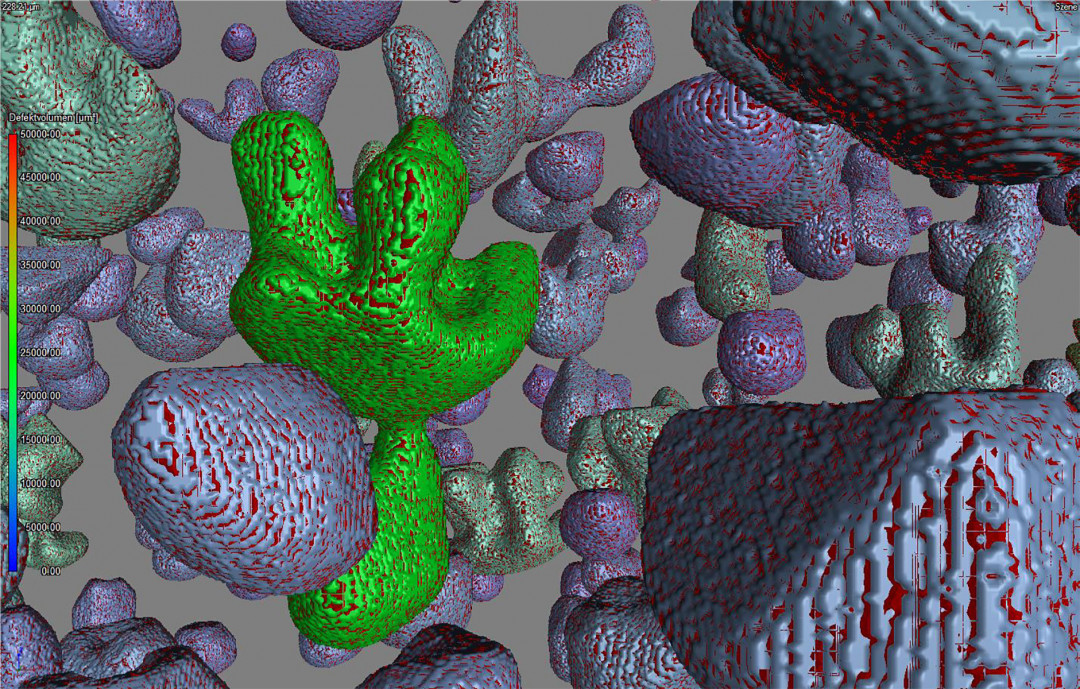

Der Kirkendall-Effekt lässt sich immer dort beobachten, wo zwei verschiedene Werkstoffe aufeinandertreffen und hohen Temperaturen ausgesetzt sind. Dabei kommt es zu Diffusionsströmen, bei denen Atome der Stoffe auf die jeweils andere Seite wandern. Das passiert jedoch nicht gleichmäßig. „Nehmen wir zum Beispiel reines Nickel auf der einen Seite und eine Nickellegierung mit Aluminium auf der anderen. Reines Nickel wandert viel langsamer als Aluminium. Dadurch entstehen zunächst winzige Leerstellen an der Stelle, wo die Materialien aufeinanderstoßen. Diese werden im Laufe der Zeit immer größer, bis der Werkstoff so porös ist, dass er versagt“, sagt Prof. Camin. Das Interessante: Obwohl dieser Effekt bereits gut erforscht ist, lässt sich aktuell nicht vorhersagen, wie genau sich diese Löcher entwickeln. Auch ihre Form kann sehr unterschiedlich sein: „Zu Beginn sind die Poren kugelförmig, aber im Laufe der Zeit verändern sie sich und sehen dann zum Beispiel wie ein Tropfen, Anker oder ein verzweigter Kaktus aus.“

Um herauszufinden, warum dies so ist, schaut sich das Forschungsteam um Prof. Camin die Entstehung der Poren in Echtzeit an. Dafür nutzen sie die sogenannte Synchrotron-Röntgen-Tomographie. Mit diesem Verfahren lassen sich Strukturen hochauflösend in 3D darstellen. Das zu untersuchende Material wird auf bis zu 1.300 °C erhitzt. So zeigen sich erste Poren bereits nach 24 Stunden. „Das hat vor uns noch keine Forschungsgruppe so gemacht. Wir hoffen, dass wir auf diese Weise eine Aussage treffen können, wie sich die Anzahl und Geometrie der Poren unter bestimmten Voraussetzungen entwickeln. Das würde in der Praxis erleichtern, die Defekte besser zu kontrollieren“, sagt Prof. Camin.

Ein Teil der aufwändigen Versuche fand nicht in den Laboren der Hochschule statt. Prof. Camin hat sich erfolgreich für eine zweitägige Forschungszeit an der European Synchrotron Radiation Facility (ESRF) in Grenoble beworben. Dies ist eine multinationale Großforschungseinrichtung, deren Messstationen durch Forschungsgruppen aus öffentlichen Instituten und privaten Unternehmen genutzt werden können. „Unsere Fragestellung war die zeit-, temperatur- und von der kristallografischen Orientierung des Werkstoffs abhängige Schädigungsentwicklung in einem Verbund von reinem Nickel und einer Nickelbasis-Superlegierung, wie er in Turbinen verwendet wird“, so die Professorin. Da die Nachfrage nach Forschungszeiten sehr hoch ist, werden diese nur in seltenen Fällen auch genehmigt. Um die Zeit möglichst effizient zu nutzen, fuhr die Professorin mit ihren vier studentischen Mitarbeitenden nach Grenoble. „Ich habe eine unglaublich gute Gruppe, die sehr selbstständig und mit großem Arbeitseinsatz tätig ist. Deshalb konnten wir uns für die Versuche am ESRF aufteilen und zeitgleich an verschiedenen Geräten arbeiten. Ich wurde sogar darauf angesprochen, wie toll die Studierenden sind“, sagt Prof. Camin.

Die Auswertung der Messdaten aus den Versuchen in Grenoble wird noch einige Zeit in Anspruch nehmen: Rund 20 TeraByte an Daten hat das Team mit nach Bremerhaven gebracht. „Wir werden sicher sechs bis zwölf Monate benötigen, bis wir alles ausgewertet haben. Aus einer ersten Übersicht ist das bisherige Ergebnis, dass die drei variierten Parameter tatsächlich jeweils einen Einfluss auf die Schädigung des Werkstoffs haben. Außerdem konnten wir ein Experiment durchführen, das uns gezeigt hat, dass wir das Ziel unseres Projekts erreichen können“, sagt Prof. Bettina Camin.

Das Projekt „Kirkendall-Porosität in Diffusionspaaren: Untersuchung der Bildung und des morphologisch instabilen Wachstums mittels Synchrotronröntgen-Tomografie und Phasenfeld-Simulation“ ist ein Kooperationsprojekt mit der Ruhr-Universität Bochum.

Schlagworte

AluminiumForschungSimulationTurbineWerkstoffe