Obwohl das Verfahren des 3D-Drucks seit mehr als drei Jahrzehnten angewandt wird, ist diese Technologie noch jung im Vergleich zu etablierten Fertigungstechniken. Besonders bei den Ausgangsmaterialien, speziell wenn es um metallische Werkstoffe geht, gibt es noch Optimierungsbedarf. Dafür können aber mit Hilfe des 3D-Drucks Produkte mit bisher nicht möglichen, komplexen Stoffzusammensetzungen und damit auch völlig neuartigen Eigenschaften hergestellt werden. Hier setzt das neu gegründete Fachgebiet „Werkstoffe für die Additive Fertigung“ von Prof. Dr.-Ing. Christian Haase an. Sein Lehrstuhl ist die zweite TU-Professur in Kooperation mit dem Industrie- und Wissenschaftscampus Werner-von-Siemens Centre for Industry and Science e.V. (WvSC). Dieser gemeinnützige Verein wurde unter anderem von den Partnerinnen Siemens AG, TU Berlin, Fraunhofer-Gesellschaft, Bundesanstalt für Materialforschung und -prüfung (BAM) sowie dem Land Berlin etabliert, um Forschung und Wertschöpfung besser zu verzahnen. Christian Haase ist Träger eines gerade anlaufenden Starting Grants des Europäischen Forschungsrats ERC und seit seiner Berufung auch neuer wissenschaftlicher Leiter der Zentraleinrichtung 3D Technologien der TU Berlin.

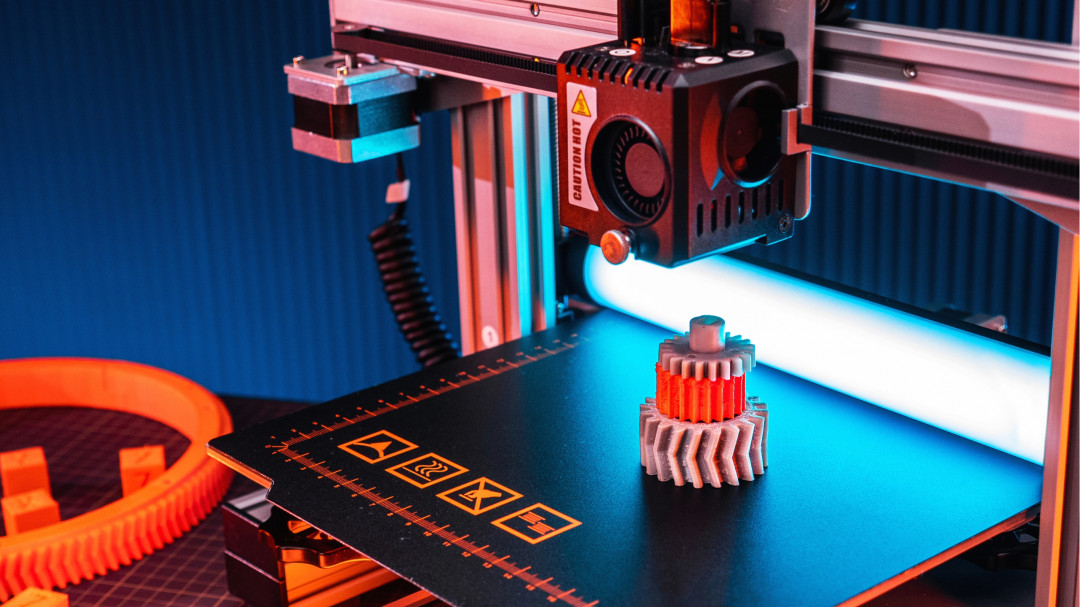

Glühend heißer Stahl fließt in eine Barrenform und wird nach dem Erstarren, immer noch glühend, zu Blechen oder Stäben gewalzt. Diese können anschließend zu unterschiedlichen Formen tiefgezogen, gebogen oder geschmiedet werden. „Bei jeder dieser Umformungen verändert sich auch die Werkstoffstruktur, wobei aber die wichtigsten Materialeigenschaften bereits beim Guss des Werkstoffrohlings festgelegt werden“, sagt Christian Haase. Im Gegensatz zu diesem Top-down-Ansatz nutze man bei der additiven Fertigung eine Bottom-up-Methode: Beim 3D-Druck wird das fertige Produkt – bis auf nachträgliche Arbeiten wie zum Beispiel Polituren – in einem Arbeitsschritt hergestellt. Im sogenannten Pulverbettverfahren schmilzt dazu ein Laser- oder Elektronenstrahl ein pulverförmig vorliegendes Material selektiv an bestimmten Stellen auf, sodass schließlich Schicht für Schicht ein komplexes Werkstück mit fast beliebigen Formen entstehen kann. Beim „Laserauftragschweißen“ können sogar ganz unterschiedliche Materialien zusammen ein Werkstück aufbauen, wobei das jeweils gewünschte Material erst kurz vor dem Aufschmelzen durch den Laser etwa als Pulver-Gas-Gemisch aufgesprüht wird.

Bottom-up-Ansatz im 3D-Druck

„Durch diese Produktionsweise lassen sich direkt bei der Formgebung an unterschiedlichen Stellen des Werkstücks ganz unterschiedliche Material- und Oberflächeneigenschaften einstellen, und zwar auf völlig verschiedenen Größenskalen“, sagt Christian Haase. Neben der Möglichkeit, beim Laserauftragschweißen verschiedene Materialien zu kombinieren, seien auch die Energie, der Strahldurchmesser und die Bewegungsgeschwindigkeit des Lasers Parameter, mit denen Materialeigenschaften beeinflusst werden können. „Von der unterschiedlichen chemischen Zusammensetzung und der Anordnung einzelner Atoms, über großräumigere, erwünschte Abweichungen in der Kristallstruktur bis hin zur Kornstruktur des Materials, die manchmal schon mit bloßem Auge sichtbar ist – in all diesen Größenbereichen können wir gezielt Veränderungen vornehmen.“

ERC Starting Grant „HeteroGenius4D“

Diese Möglichkeit, neben der praktisch frei wählbaren dreidimensionalen Form in der additiven Fertigung auch völlig neue Materialeigenschaften in die Mikrostruktur der Werkstoffe zu integrieren, wird in der Fachwelt auch als vierte Dimension im 3D-Druck bezeichnet. In den kommenden fünf Jahren wird Christian Haase mit dem ERC Starting Grant „HeteroGenius4D“ diese zusätzliche Dimension untersuchen. „Die Schwierigkeit ist hier, dass die Anzahl der Parameter, die man verändern kann, sehr hoch ist. Schon allein der Raum der chemischen Zusammensetzungen, mit denen man arbeiten kann, ist extrem breit, selbst wenn man sich auf metallische Werkstoffe beschränkt“, erklärt Haase. Dazu kämen die Prozessparameter wie die Eigenschaften und die Führung des Laserstrahls. „Es gibt also eine Vielzahl an möglichen Kombinationen, aus denen man das Optimum herausfiltern muss.“

Kombination aus Hochdurchsatz-Experimenten und Werkstoff-Simulationen

Um diese Herausforderung zu lösen, setzt Christian Haase auf Computersimulationen von neuen Werkstoffen, die deren Eigenschaften vorhersagen. „Das funktioniert aber nur, wenn diese Simulationen auf einer soliden Datenbasis aufbauen können“, sagt Haase. Daher führen er und sein Team auch sogenannte Hochdurchsatz-Experimente durch, bei denen Probekörper mit Hilfe des Laserauftragschweißens in Hochgeschwindigkeit erstellt werden und automatisiert Messungen der Härte dieser Probekörper und elektronenmikroskopische Aufnahmen von ihnen durchgeführt werden. „Am Schluss haben wir ganze Landkarten, die zeigen, wie die Werkstoffeigenschaften von der chemischen Zusammensetzung und etwa der Laserleistung abhängen. Auf diesen Landkarten können dann Simulationsprogramme eine verfeinerte Suche nach den für einen Anwendungszweck genau gewünschten Materialeigenschaften durchführen.“

Anwendung in Luft- und Raumfahrt, Mobilität, für die Energiewende und in der Halbleiterindustrie

3D-Druck wird in der Industrie traditionell dort angewandt, wo komplexe Werkstücke in kleiner Stückzahl benötigt werden. Etwa für Gussformen und Spezialwerkzeuge in Produktionsanlagen, in der Halbleiterindustrie, aber auch in der Luft- und Raumfahrt. „Auch bei der Energiewende wird die additive Fertigung eine hilfreiche Rolle spielen“, sagt Christian Haase und nennt als Beispiel ein Forschungsprojekt, das er im Bereich Mobilität durchgeführt hat. Dabei ging es um hochfeste Aluminiumlegierungen, bei denen das teure und geopolitisch kritische Element Scandium ersetzt werden sollte. Mit Hilfe seines Ansatzes aus Experiment und Simulation konnte die Gruppe von Haase das preiswertere Element Zirkon als Ersatz ausmachen, das in der Legierung besser Eigenschaften zeigte und zudem Gewicht einsparte. „Auch in den heißen Bereichen von Gasturbinen, sei es im Flugzeug oder aber bei der Umwandlung von Erdgas oder Wasserstoff in elektrischen Strom, kann der 3D-Druck große Vorteile bringen, etwa weil durch neue Geometrien ganz andere, in die Turbine integrierte Kühlsysteme möglich werden“, so Haase, der in diesem Bereich ebenfalls bereits einschlägige Projekterfahrung vorweisen kann.

Schlagworte

3D-DruckAdditive FertigungAluminiumEisenFertigungForschungGussGussformenMesseProduktionSchmelzenSimulationStahlTurbineWerkstoffe