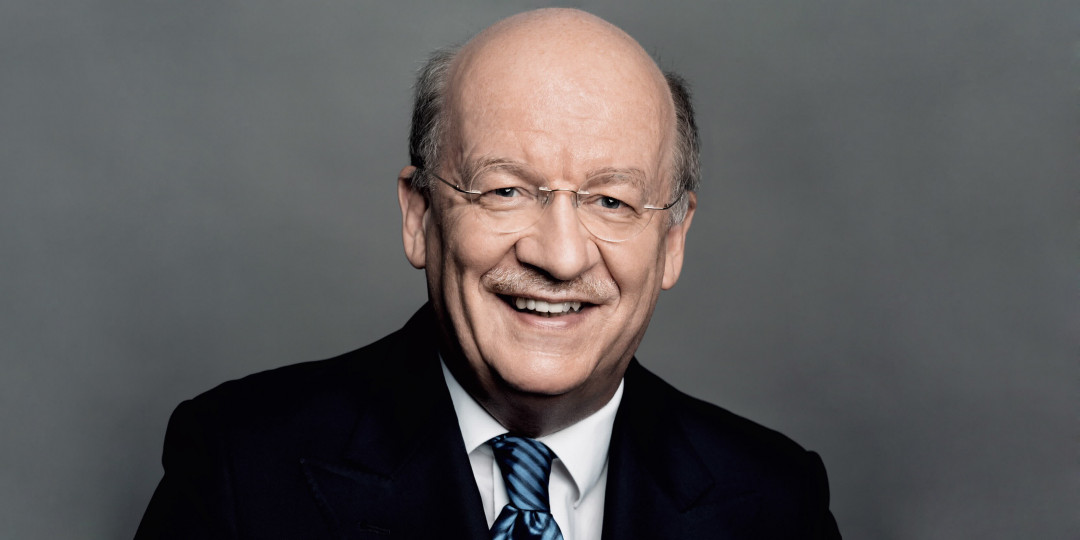

Industrie 4.0 ist ein fest etablierter Begriff, der aktuelle Herausforderungen und Chancen weiterhin treffend beschreibt. Deshalb lehnen der Forschungsbeirat Industrie 4.0 und die Plattform Industrie 4.0 die unnötige Verwendung von "Industrie 5.0" ab. Im Interview spricht Prof. Dr. Wolfgang Wahlster, ein Gründervater der Industrie 4.0, über aktuelle Schwerpunkte in der Fortentwicklung von Industrie 4.0. Wahlster ist Mitglied im von acatech koordinierten Forschungsbeirat Industrie 4.0 und einer der prägenden Köpfe der Künstliche Intelligenz in Europa. Derzeit ist er auch als Chefberater der Geschäftsleitung des Deutschen Forschungszentrums für Künstliche Intelligenz (DFKI) tätig.

Herr Wahlster, der Forschungsbeirat Industrie 4.0 und die Plattform Industrie 4.0 kritisieren in ihrem gemeinsamen Statement den Gebrauch des Begriffs Industrie 5.0. Was spricht dagegen, den Begriff weiterzuentwickeln?

Den Begriff hatte ich im Dezember 2010 bei einem Gespräch mit Henning Kagermann und Wolf-Dieter Lukas im acatech Projektbüro entwickelt als eine griffigere Bezeichnung für „Cyber-physische Produktionssysteme“, die wir zuvor in unserer Promotorengruppe der Forschungsunion der Bundesregierung als Zukunftsprojekt vorgeschlagen hatten. Die Idee war, dass nach den drei ersten industriellen Revolutionen, die in jedem Buch der Industriegeschichte nachzulesen waren, nun durch die Einführung des Internet der Dinge in den Fabriken eine völlig neue Ära der Produktion durch eine vierte Revolution entstehen wird. Ich habe das dann in einer Stufengrafik visualisiert, die inzwischen in verschiedenen Adaptionen weltweit in zahlreichen Publikationen zur Veranschaulichung der vier Phasen der industriellen Entwicklung benutzt wird. Die „4.0“ sollte zusätzlich eine Konnotation zu den in der IT-Welt üblichen Bezeichnungen von Systemversionen auslösen, was die essenzielle Bedeutung von Software und Daten für diese vierte industrielle Revolution unterstreicht.

Ein Begriff unterliegt im Laufe seiner Nutzung einem Bedeutungswandel, das kann jeder Linguist bestätigen. Industrie 4.0 umfasst heute Konzepte wie etwa die digitalen Zwillinge, Verwaltungsschalen, Generative KI-Produktionsplanung und Team-Robotik, die es 2010 noch gar nicht gab. Diese Elastizität des Begriffs „Industrie 4.0“ ist ein Vorteil, denn beim Start einer neuen industriellen Revolution waren noch nie alle technologischen, wirtschaftlichen und gesellschaftlichen Komponenten vollständig bekannt. Nach weniger als 30 Jahren schon eine neue industrielle Revolution ausrufen zu wollen, die nur einige mögliche Weiterentwicklungen der Kernkonzepte beinhaltet, ist nicht zielführend, da diese als evolutionäre Begriffserweiterungen in natürlicher Weise aufgenommen werden können, solange die Ziele von Industrie 4.0 noch nicht in allen Dimensionen erreicht sind.

In dem gemeinsamen Statement wird neben der Aktualität auch das breite Verständnis von Industrie 4.0 betont. In Anbetracht der sehr dynamischen technologischen, ökonomischen sowie institutionellen Entwicklung seit der Einführung des Konzeptes auf der Hannover Messe 2011: Wo sehen Sie als einer der Gründerväter des Begriffs aktuelle Herausforderungen für die Industrie sowie Schwerpunkte in der Implementierung und Fortentwicklung von Industrie 4.0?

Wir sollten selbstbewusst feststellen, dass wir als der führende Fabrikausrüster der Welt mit unseren neusten Smart Factories auf Basis industrieller KI immer noch einen weltweiten Vorsprung haben. Mit Industrie 4.0 haben wir eine riesige Innovationswelle ausgelöst – erstmals nach vielen Jahren wieder von Deutschland aus. Der Begriff Industrie 4.0 ist heute nicht nur in Europa etabliert, sondern ist auch in den USA, Japan, und China ein begrifflicher Exportschlager aus Deutschland, der bei allen wichtigen Industriemessen seit der Hannover Messe 2011 eine zentrale Rolle spielt.

Eine zentrale Herausforderung ist es, dieses Momentum zu erhalten und die vierte industrielle Revolution weltweit z.B. auch in Indien und Afrika voranzutreiben. Letztlich ist der Erfolg der ersten drei industriellen Revolutionen auch der zwar zeitlich versetzten, aber weltweiten Ausbreitung der jeweiligen Innovationswellen zu verdanken. Das will ich an zwei konkreten Beispielen verdeutlichen.

Professor Marik vom CIIRC in Prag hat schon 2016 ein vielzitiertes Buch über „Prumysl 4.0“ (Tschechisch für Industrie 4.0) herausgegeben. 2019 startete dann eines der größten Forschungsprojekte mit 50 Millionen EUR Fördersumme für sechseinhalb Jahre aus dem Teaming-Programm der EU, um ein verteiltes Exzellenzzentrum in Tschechien mit einer wissenschaftlich-technischen Starthilfe aus Deutschland aufzubauen. Schnell wurde das Ziel erreicht, beide Industrieländer trotz des zeitlichen Vorsprungs von Instituten wie dem DFKI mit seiner weltweit ersten Smart Factory rasch auf den gleichen Stand zu bringen, um dann gemeinsam auf Augenhöhe zwischen zwei wichtigen Industrienationen in der Forschung und beim Industrietransfer erfolgreich kooperieren zu können.

Sehr erfreulich ist, dass lange nach der Starthilfe Deutschlands für Tschechien nun Prag in Jaipur (Indien) wiederum eine Starthilfe gibt, um die Grundlagentechnologien für Industrie 4.0 wie KI, Robotik und cyber-physische Systeme in einem 2024 neu eröffneten Institut der privaten NIMS-Universität zu lehren. Das neue Institut arbeitet nach dem Vorbild des CIIRC in Prag und trägt als Marik-Institut den Namen des Pioniers von Industrie 4.0 in Tschechien. So ist nun eine „wissenschaftlich-technische Supply Chain“ von Deutschland als Ursprungsland von Industrie 4.0 über Tschechien nach Indien entstanden, was angesichts des Bedarfs an Fachkräften zur weiteren Umsetzung von Industrie 4.0 in Deutschland von großer Bedeutung ist.

In Kigali (Ruanda, Afrika) gibt es seit diesem Jahr ein Centre for the Fourth Industrial Revolution, das im Oktober 2024 den „Global AI Summit on Africa“ durchführen wird, um zu zeigen, wie KI die Umsetzung von Industrie 4.0 weiter voranbringt. Jetzt wird ein erfahrener Forscher des DFKI, das dem C4IR als Vorbild dient, für zwei Jahre als „Entwicklungshelfer“ an dem Zentrum arbeiten.

Mit der Veröffentlichung des gemeinsamen Statements wurde von den Sprechern des Forschungsbeirats sowie von dem Vorsitzenden des Lenkungskreises der Plattform Industrie 4.0 betont, dass mittlerweile Unternehmen und insbesondere auch KMU die Bedeutung von Industrie 4.0 bewusst ist. Welche zentralen Chancen bzw. Möglichkeiten sehen Sie für Industrieunternehmen aber auch für die Gesellschaft im Zuge der weiteren Ausrichtung auf Industrie 4.0?

Die noch breitere Anwendbarkeit und Verfügbarkeit von Technologien der Künstlichen Intelligenz wird die Einführung von Industrie 4.0 und die Migration bestehender Anlagen nochmals drastisch vereinfachen. Derzeit sind Komplexitätshürden und der Mangel an hochspezialisierten Fachkräften mit aktuellem und interdisziplinärem Knowhow aus der Informatik, dem Maschinenbau, der Fertigungstechnik sowie der Ergonomie für viele Unternehmen und besonders KMUs noch Hemmnisse bei der Einführung von Industrie 4.0. Die Überwindung dieser Barrieren kann beispielsweise mit der neuesten Generation von kollaborativen Robotern gelingen, die man nicht mehr im Detail programmieren muss, weil diese den Programmcode mit maschinellem Lernen und Großen Sprach – und Aktionsmodellen (LxM-Technologien) teilweise autonom erzeugen.

Um Teamarbeit, wie sie heute in vielen Fabriken unter Fachkräften üblich ist, auf hybride Teams aus kollaborierenden, mobilen Robotern und Menschen zu übertragen, die jeweils unterschiedliche Fähigkeiten zur Lösung einer Produktionsaufgabe einbringen, besteht allerdings derzeit noch erheblicher Forschungsbedarf im Bereich der emotionalen und sozialen Intelligenz bei der Interaktion mit Robotern. Zunächst ist noch zu klären, wie eine dynamische und faire Aufgabenverteilung im Team situationsadaptiv erreicht werden kann. Sehr ambitioniert ist auch das Ziel, den aus der Sozial- und Arbeitspsychologie bekannten „Teamgeist“ mit der gegenseitigen Unterstützung aller Akteure durch eine für alle Mitglieder eines hybriden Teams transparente und multimodale Kommunikation zu erreichen.

Schlagworte

FertigungForschungIndustrie 4.0KommunikationMaschinenbauMessePlanungProduktionRobotikSoftware