Wissenschaftler der Hochschule Koblenz haben ein neuartiges laseroptisches Verfahren zur berührungslosen Messung und Visualisierung der Oberflächenhärte von Materialien entwickelt. Die Methode basiert auf der laserinduzierten Plasmaspektroskopie (LIBS) und bietet gegenüber herkömmlichen taktilen Härteprüfverfahren zahlreiche Vorteile.

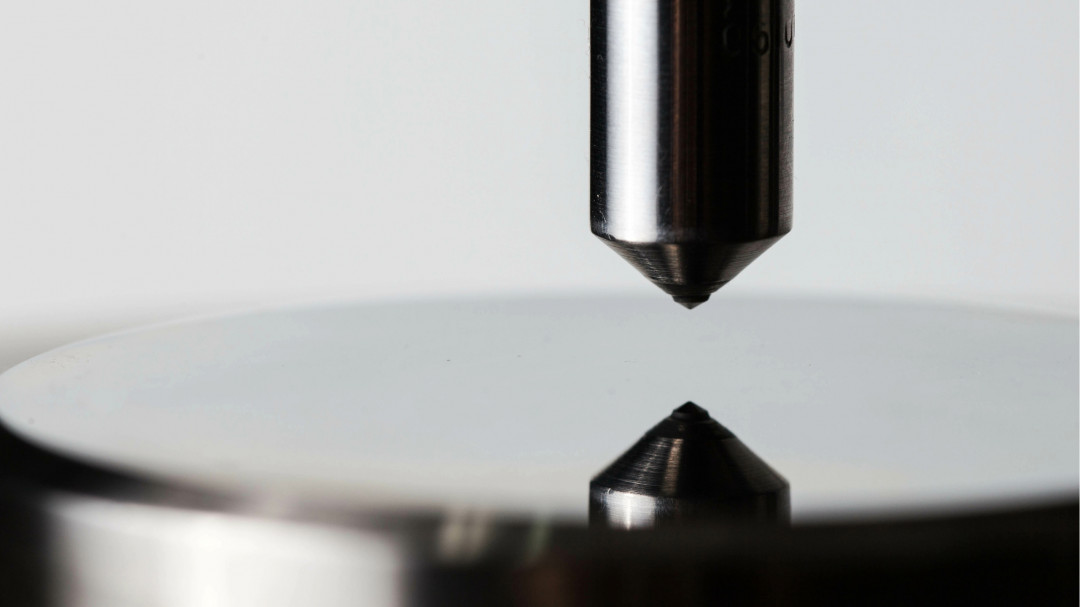

Im Gegensatz zu etablierten Härteprüfungen nach Brinell, Vickers oder Rockwell arbeitet das neue Verfahren rein optisch und damit berührungslos. Es erfordert keine aufwendige Oberflächenvorbereitung und verursacht nur minimale Schädigungen am Probenmaterial. Zudem ermöglicht die gute Fokussierbarkeit von Laserstrahlen eine deutlich höhere Ortsauflösung im Bereich von wenigen zehn bis hundert Mikrometern. "Mit unserem automatisierten ortsaufgelösten 'Härtescanverfahren mittels LIBS' können zukünftig Härteprüfungen von Stahlbauteilen deutlich vereinfacht, beschleunigt und präzisiert werden", erklärt Prof. Dr. Georg Ankerhold, Leiter der Forschungsgruppe "Laser Spectroscopy and Photonics".

Die Entwicklung des innovativen laseroptischen Verfahrens zur Härtemessung ist Teil einer breiteren Forschungsstrategie der Hochschule Koblenz. Die Arbeiten wurden in der Forschungsgruppe "Laser Spectroscopy and Photonics" unter Leitung von Prof. Dr. Georg Ankerhold und Prof. Dr. Peter Kohns durchgeführt. Diese Gruppe ist in den hochschuleigenen, standortübergreifenden Forschungsschwerpunkt "Analytische Bildgebung" eingebunden. Um die Leistungsfähigkeit der neuen Methode zu validieren, wurden Vergleichsmessungen mit etablierten Härteprüfverfahren durchgeführt. Diese erfolgten im Werkstoffprüflabor von Prof. Dr. Robert Pandorf am Standort Koblenz der Hochschule. Die interdisziplinäre und standortübergreifende Zusammenarbeit ermöglichte so eine umfassende Evaluation der laseroptischen Härtemessung im Vergleich zu konventionellen Methoden. Diese Kooperation unterstreicht den ganzheitlichen Forschungsansatz der Hochschule Koblenz, bei dem verschiedene Fachbereiche und Standorte eng zusammenarbeiten, um innovative Technologien zu entwickeln und zu validieren. Die Einbindung in den Schwerpunkt "Analytische Bildgebung" verdeutlicht zudem das Potenzial des Verfahrens für bildgebende Anwendungen in der Materialcharakterisierung.

Ein herausragendes Merkmal der neuen Methode ist die ortsaufgelöste, bildgebende Analyse einzelner Proben mit unterschiedlichen Härtebereichen. "Es ist uns gelungen, den zuvor mechanisch nachgewiesenen Härteverlauf auf der Oberfläche eines wärmebehandelten Stahlstücks laseroptisch darzustellen", berichtet Doktorand Retterath. Die Differenzierung zwischen weichen und harten Bereichen erfolgt dabei durch Änderungen im Spektrum des abgestrahlten Plasmalichts.

Das Verfahren ermöglicht eine schnelle und effiziente bildgebende Inspektion von teilweise gehärteten Stahlerzeugnissen wie Zahnrädern. Härteübergänge, partiell gehärtete Bereiche oder unerwünschte "Weichfleckigkeit" in Stahlproben lassen sich nicht nur sichtbar machen, sondern auch exakt lokalisieren. Dies eröffnet neue Möglichkeiten für schädigungsärmere Qualitätskontrollen und Inspektionen von Stahlbauteilen hinsichtlich ihrer Härte zur Bewertung von Sicherheit, Verlässlichkeit und Haltbarkeit des Materials.

Die Forschungsergebnisse wurden im Sommer 2024 auf der Tagung "International Meeting on Laser-Induced Breakdown Spectroscopy" (LIBS 2024) in Argentinien vorgestellt und vor kurzem in dem international renommierten Journal "Spectrochimica Acta" veröffentlicht.

Zukünftig soll das bildgebende Verfahren auf weitere Legierungen und Materialien ausgeweitet werden. "Besonders bei spröden Materialien könnte unsere Methode aufgrund ihrer rein optischen Funktionsweise und der geringen Beeinflussung des Materials einige besondere Vorteile bieten", so Prof. Dr. Ankerhold. Die Forschungsgruppe plant bereits Folgeprojekte, um die Methodik weiter zu optimieren und auf Werkstoffe wie Keramik sowie biologische Proben anzuwenden.